硅胶模具与耐高温耐热冷冲压模具钢材 塑料塑胶成型的关键材料选择

在现代制造业中,塑料、塑胶制品的生产离不开高效、精密的成型工艺,其中冲压成型和硅胶模具成型是两种广泛应用的技术。而支撑这些工艺的核心,正是对模具材料性能的极致要求——尤其是耐高温、耐热冷交变的特殊钢材。本文将深入探讨这两类关键材料如何赋能现代模具制造。

一、 塑料塑胶冲压模具的灵魂:耐高温耐热冷模具钢

冲压成型是一种通过模具对塑料片材或预制件施加高压,使其在模具型腔内成型或剪切的工艺。此过程往往伴随着快速的温度变化和巨大的机械应力,对模具钢材提出了严苛要求:

- 耐高温性:高速连续生产或加工高温塑料(如PEEK、PI)时,模具型腔表面温度可急剧升高。优质的热作模具钢(如H13、DIN 1.2344)凭借其出色的高温强度、红硬性和抗回火软化能力,能有效抵抗高温下的变形和磨损,确保尺寸稳定性和长寿命。

- 耐热冷疲劳性:在周期性加热(塑料熔体注入)与冷却(水路冷却)的交替作用下,模具表面易产生微细裂纹,即热疲劳。高级别模具钢通过优化的合金成分(如添加铬、钼、钒)和精良的热处理工艺,能显著提升其抗热裂能力,延长模具维护周期。

- 高耐磨性与韧性平衡:塑料中可能添加玻璃纤维等增强填料,加剧模具磨损。模具需具备足够韧性以承受冲击载荷。因此,材料选择需在耐磨性(高碳高铬)与韧性(适当镍含量)之间取得平衡,如选用经过特殊冶炼的预硬钢或通过表面渗氮处理进一步提升性能。

二、 硅胶模具:柔性成型艺术的载体

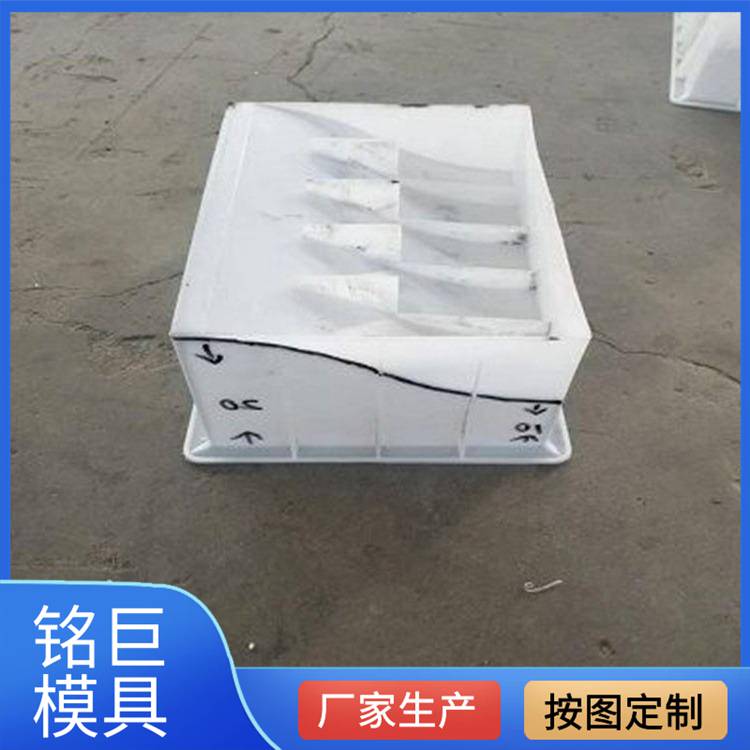

硅胶模具主要应用于浇注成型工艺,特别适合制作形状复杂、细节精细、需要柔韧脱模的制品,如工艺品、糖果模具、小型电子元件封装等。其核心优势在于:

- 卓越的柔韧性与脱模性:硅胶(通常为加成型或缩合型室温硫化硅橡胶)自身具有极佳的弹性,能够轻松脱模深腔或带有倒扣的复杂制品,且不损伤产品表面。

- 耐温范围广:食品级或工业级硅胶通常可耐受-50℃至200℃以上的温度,既能承受浇注树脂等材料固化时的放热,也能适应一定的热固化工艺。

- 复制精度高:液态硅胶能完美复制母模的细微纹理,适用于高精度原型制作和小批量复制。

值得注意的是,硅胶模具本身并非“钢材”,其制作通常需要一个坚固的“母模”或“模架”,而这个支撑结构往往就需要用到前述的精密金属模具钢来加工,以确保硅胶模具的尺寸基准和长期使用的稳定性。

三、 协同与选择:材料应用的场景化思维

- 对于大批量、高强度的塑料塑胶冲压生产,核心是选择性能优异的耐高温耐热冷模具钢材,并辅以精密的加工、热处理和表面处理(如PVD涂层),这是保证效率、成本与质量的核心投资。

- 对于小批量、复杂设计、或需要柔性脱模的制品(如硅胶制品本身、树脂工艺品、巧克力等),硅胶模具提供了经济、快速且高效的解决方案。其寿命虽不及钢模,但在特定领域无可替代。

- 在高端复合应用中,甚至会出现“钢模骨架+硅胶内衬”的复合模具,兼具钢的强度与硅胶的柔韧,用于特殊成型需求。

结论

无论是追求极限耐久与效率的金属冲压模具,还是侧重灵活与精细的硅胶模具,其背后都体现了材料科学对制造需求的精准响应。耐高温耐热冷模具钢是工业化大规模生产的基石,而硅胶模具则是柔性制造与创意实现的有力工具。理解它们的特性与适用边界,是进行模具设计、材料选择和工艺优化的关键第一步,最终共同推动着塑料塑胶成型行业向更高效、更精密、更多元的方向发展。

如若转载,请注明出处:http://www.rzxingguan.com/product/52.html

更新时间:2026-02-14 08:19:56